Il connubio tra innovazione tecnologica e valorizzazione delle risorse umane, oltre alla costante attenzione per gli aspetti organizzativi, consente ad Eurocliché di rispondere con la massima flessibilità alle esigenze del mercato. Anche la recente installazione del CtP Lüscher MDX UV-Flex è in linea con la volontà di crescere e rinnovarsi, per ottimizzare continuamente il processo produttivo.

Eurocliché inizia la propria attività nel 2003 con una precisa connotazione: una struttura giovane e dinamica in grado di assicurare ai propri clienti flessibilità e rapidità nell’evasione degli ordini. L’azienda, guidata da professionisti con una lunga esperienza nel settore, è specializzata nella produzione di cliché in magnesio, alluminio e ottone per stampa a caldo e a rilievo.

Oggi, grazie ad un assetto societario rinnovato nel 2014, l’azienda è in grado di sviluppare, con intuito e passione, soluzioni ottimali per il controllo qualitativo della produzione affiancando alla flessibilità una maggiore efficienza e qualità del prodotto.

Il connubio tra innovazione tecnologica e produttiva e valorizzazione delle risorse umane, oltre alla costante attenzione per gli aspetti organizzativi consente all’azienda di allargare il proprio bacino di utenza e puntare sull’internazionalizzazione.

“Oggi la nostra clientela è rappresentata da cartotecniche, etichettifici e stampatori, – spiega Elena Belotti, di Eurocliché – che offrono effetti di stampa a caldo e rilievo per prodotti di elevata qualità. Il nostro cliente principale è una multinazionale americana che stampa liquori di prestigio. La strategia di rimanere snelli ci ha consentito di offrire sempre un servizio rapido e flessibile: non abbiamo diversificato l’offerta, ma ci siamo fortemente specializzati”.

La soddisfazione dei clienti è da sempre obiettivo della mission aziendale, garantita da continui investimenti tecnologici e dalla costante collaborazione di personale altamente qualificato.

Nel corso degli anni, l’azienda non ha smesso di crescere in organico, idee e impianti tecnologici senza mai trascurare investimenti volti a ridurre l’impatto ambientale della fotoincisione, oltre che una corretta gestione degli smaltimenti.

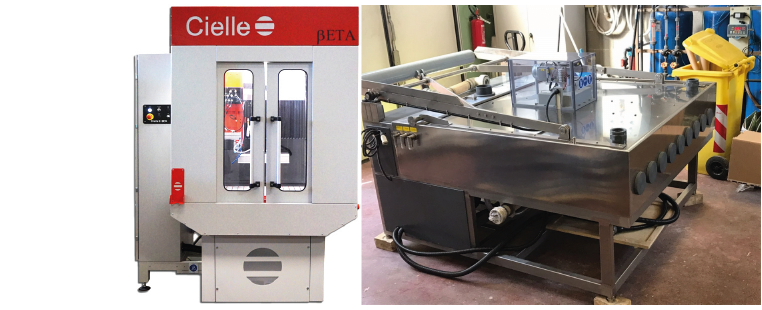

“Abbiamo macchinari tradizionali per l’incisione chimica del magnesio con gli impianti per l’abbattimento dei fumi e sistemi di ricircolo delle acque. – racconta Elena. – Siamo tra le poche aziende che utilizzano un magnesio ‘verde’ che non prevede l’uso della trielina, che richiede un procedimento complesso di utilizzo. Ci teniamo a tutelare oltre all’ambiente anche la salute di chi lavora per noi”.

La scelta del nuovo CtP Luscher MDX UV-Flex IR 830 HP ha anch’essa alle base delle motivazioni che si orientano in una logica di eco-sostenibilità. Le tradizionali fotounità infatti prevedono l’utilizzo di due sostanze chimiche, lo sviluppo e il fissaggio, che sono dannose per la salute degli utilizzatori. “Con l’installazione del nuovo impianto di produzione lastre, – spiega Elena – il nostro obiettivo era fare un passo avanti nella direzione di azienda green, passando ad un’incisione a laser senza emissioni di sostanze chimiche. Un altro aspetto non secondario è la questione della qualità. Il sistema di impressione laser garantisce una risoluzione più elevata con una definizione maggiore dei dettagli. Il nuovo CtP è stata la risposta a quello che cercavamo per i nostri clienti. Abbiamo coniugato il fatto di poter ottenere una risoluzione maggiore con la nostra attenzione al rispetto ambientale”.

Oggi il CtP, installato alcuni mesi fa, lavora a ciclo completo e da allora non ha mai smesso di funzionare. E i benefici non si sono fatti attendere: oltre all’eliminazione di sostanze tossiche e nocive dal ciclo produttivo e una maggiore rapidità nel processo, è stato eliminato il procedimento di ritocco delle lastre dopo l’esposizione; anche gli errori e i rifacimenti si sono ridotti ulteriormente. Come già detto, l’azienda ha ottenuto un notevole miglioramento nella qualità dell’immagine, oltre alla riduzione dei consumi energetici grazie ad un sistema ad elevata efficienza energetica che non richiede tempi di riscaldamento.

Nel settore della stampa riveste particolare importanza l’affidabilità dei tempi di consegna oltre che una qualità controllata e costante della produzione. Per questo, pur essendo l’incisione chimica più veloce rispetto a quella meccanica, è nata l’esigenza per Eurocliché di ridurre ulteriormente i tempi necessari alla produzione di cliché ottimizzando il processo produttivo.

“Abbiamo chiesto a NTG di studiare per noi tutta la parte del workflow e dei software, creando un programma capace di gestire tutto il flusso operativo che, con l’introduzione del CtP, è diventato più flessibile. Oggi è necessario seguire e controllare il processo in modo completo in tutte le fasi di lavorazioni”.

La voglia di crescere e fare investimenti in innovazione tecnologica anno dopo anno è il pilastro di una strategia aziendale consolidata, che mette al centro da sempre il cliente.

Se ne parla anche su Converter